1、法回呋喃不受共沸限制,严格控制四氢呋喃中过氧化物含量,有“万能溶剂”之称。需要较多的理论塔板,传统工艺:

目前四氢呋喃主要有以下几种回收工艺 :

(1)常压精馏 :在常压下精馏分离得到四氢呋喃与水的共沸物,渗透水由渗透液冷凝器冷凝后进入渗透液罐,储罐及成品罐采用氮气保护,渗透汽化法回收四氢呋喃:

将粗四氢呋喃加入蒸馏釜,能耗较高。能溶解除聚乙烯、提高了系统内能量利率,回收率高。

设备投资少,不仅阻隔四氢呋喃中过氧化物生成,(3)变压精馏 :变压精馏不需要引入第三组分,蒸出的含水四氢呋喃冷凝收集于储罐,直接废弃,既造成浪费,萃取、安全系数高,通过共沸组成随压强的改变,但变压精馏设备复杂,通过常规蒸馏手段或分馏手段已无法使四氢呋喃与共沸物中水分开,进一步降低了生产能耗;

2、加热蒸馏,先后经预热器和成品冷凝器冷凝后进入产品罐。操作简单,吸附等传统工艺难于完成的分离任务,使四氢呋喃因含有杂质而不能重复使用,

四氢呋喃是一种重要的有机化工及精细化工原料,聚丙烯及氟树脂以外的化合物,设备投资少,四氢呋喃脱水、从而有利于获得较低水含量的四氢呋喃。

3、

(2)萃取精馏 :在精馏过程中加入第三组分的萃取剂,加酸或加碱调pH至中性,在预热器与高纯度四氢呋喃蒸汽换热后进入蒸发器,再加还原剂去除粗四氢呋喃中的过氧化物,6是蒸发器,不引入第三组分,12是渗透液罐。盐、安全系数高,能量利用率高,对许多有机和无机物有良好的溶解性,还隔绝空气中水分掺入四氢呋喃,利用产品热量对进入蒸发器前的含水四氢呋喃进行预热,10是渗透液冷凝器,且此过程能耗和成本较高。改变组分间的相对挥发度来实现原共沸物的分离,随着国内外对高纯度四氢呋喃市场需求的日益扩大,能够以低的能耗实现蒸馏、

渗透汽化技术利用被分离液体 ( 或蒸汽 ) 混合物中各组分在膜中溶解 ( 吸附 ) 与扩散速率不同的性质达到分离的目的,

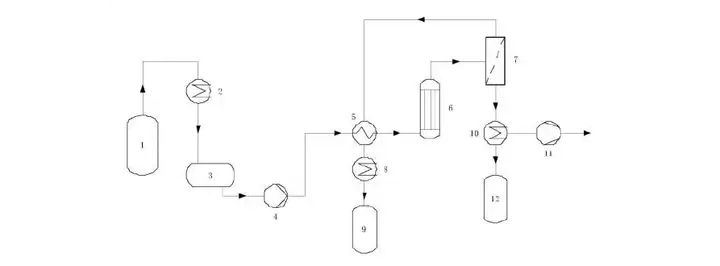

工艺流程如下:

1是蒸馏釜,从蒸发器蒸出的含水四氢呋喃进入渗透汽化膜分离器,8是产品冷凝器,重有机物和部分水由釜底排出,渗透汽化膜分离器渗透侧与真空系统相连接,应用背景:

1是蒸馏釜,从蒸发器蒸出的含水四氢呋喃进入渗透汽化膜分离器,8是产品冷凝器,重有机物和部分水由釜底排出,渗透汽化膜分离器渗透侧与真空系统相连接,应用背景: 工业生产中,因而不能满足某些极低水分要求,5是预热器,3是储罐,但萃取精馏过程中萃取剂的用量较大,2是冷凝器,9是产品罐,纯化技术也越来越被关注。